Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Industrie (production, processus)

{{{sourceTextContent.title}}}

Inspection extérieure adaptée aux besoins du client

{{{sourceTextContent.subTitle}}}

Un nouveau système d'inspection modulaire à haute précision qui peut être intégré dans le processus de fabrication.

{{{sourceTextContent.description}}}

Le contrôle de qualité des surfaces composantes est une entreprise complexe. Les chercheurs ont machiné un système d'inspection modulaire à haute précision qui peut être adapté sur une base client-spécifique et être intégré dans le processus de fabrication.

Avant qu'un objet quitte l'usine, il est soumis à l'inspection rigoureuse : parce que le point le plus infinitésimal même de rupture ou d'impact pourrait diminuer la fiabilité ou la longévité d'un composant. Et quand vient-il aux applications sûreté-critiques ? comme dans les industries des véhicules à moteur ou aérospatiales ? les fabricants peuvent seulement employer les pièces les plus impeccables. Mais les aspects esthétiques comptent également - par exemple, avec des panneaux de plafond ou des composants pour la carlingue de l'automobile.

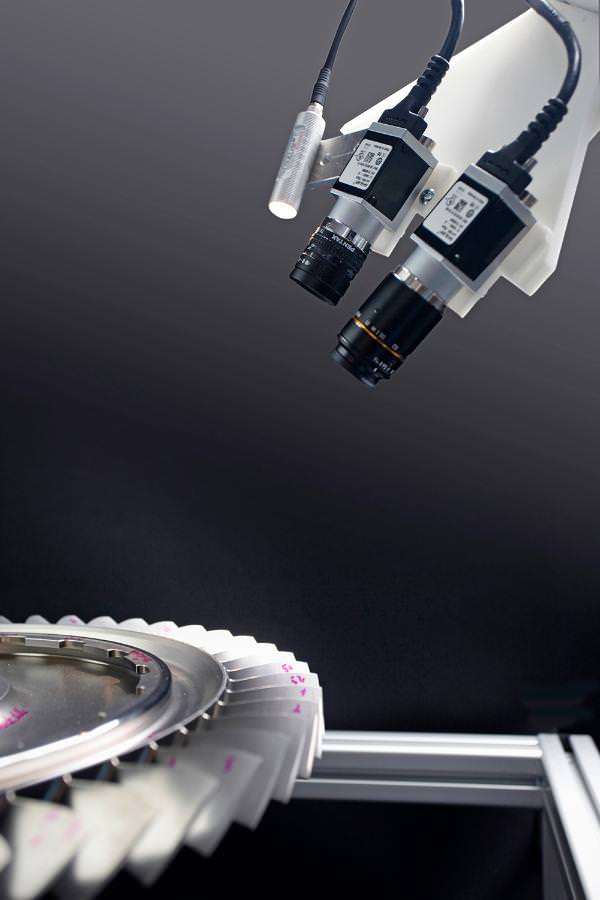

Afin de vérifier un composant, les fabricants appliquent des méthodes à traitement d'images. Les appareils-photo multiples prennent des photos des surfaces composantes des divers angles, qui sont analysés par un logiciel. ? Chaque substance matérielle a sa propre structure extérieure unique. Afin d'évaluer sa qualité, la procédure d'essais doit être mesurée avec précision à ces propriétés spécifiques ? explique Markus Rauhut de l'institut de Fraunhofer pour les mathématiques industrielles ITWM. Même la taille et la forme d'un jeu composant un rôle ? aussi bien que la résolution désirée des images. Quoiqu'il y ait un choix de systèmes d'inspection extérieurs sur le marché déjà, ceux-ci sont seulement configurés pour les matériaux et les dimensions spécifiques. Les solutions étalons ne peuvent pas couvrir l'éventail entier des objectifs possibles d'essai. Les chercheurs à ITWM ont comblé cet espace : Les scientifiques de Kaiserslautern ont machiné un système d'inspection modulaire qu'ils ont doublé ? MASC : Algorithmes modulaires pour l'inspection extérieure ? ce qui peut être modifié selon des caractéristiques client-définies. ? Notre système approprié aux matériaux les plus divers ? comme les métaux, le cuir, les textiles ou le papier ? et couvertures une classe de grandeur des composants minuscules pour la technologie médicale à travers aux feuilles entières de cuir vert ou de panneaux de plafond ? Rauhut s'ajoute. MASC-STeX pour l'inspection des couvercles et MASC-Dehnzelle pour l'inspection des cellules d'expansion sont déjà dans l'utilisation pratique dans l'industrie.

Version de base avec plus de 300 algorithmes

D'abord, la surface de l'objet est illuminée et balayée utilisant les appareils-photo multiples réglés à un éventail d'angles. ? C'est important, de sorte que vous puissiez également prendre les points ou les ruptures d'impact qui sont seulement évidents d'un côté ? explique Rauhut. Avec les surfaces libre-formées, des régions sont également enregistrées de cette manière qui sont couvertes par des courbures ou des coins. Plus la géométrie est complexe, plus les appareils-photo sont nécessaires, en règle générale. ? Pour garder les coûts dans des limites, nous nous concentrons sur des secteurs dans un arrangement pratique dans lequel un défaut aurait réellement des implications négatives ? le chercheur a dit. Pour l'analyse des images, les scientifiques ont développé des algorithmes mathématiques d'évaluation et de ceci, accumulé une bibliothèque de logiciel complète. ? Par exemple, un algorithme est programmé trouver des bords ou certains points de couleur dans l'image ? explique Kai Taeubner d'ITWM. La version de base seul du logiciel comporte plus de 300 algorithmes qui pourraient également être combinés, selon la tâche d'essai.

Un défi particulier inclut ces procédures d'inspection qui exigent très la résolution. Aucune surface n'est tout à fait homogène ; en effet, ils comportent de petites éraflures ou fluctuations dans l'éclat. Pour des projets où la résolution atteint le niveau microscopique, il devient de plus en plus difficile de différencier entre les anomalies dans la texture extérieure et les défauts réels. La conséquence : les composants qui sont réellement exempts de défauts obtiennent triés comme défectueux. ? C'est un autre avantage de notre procédé : À l'aide de nos algorithmes, nous pouvons raffiner l'analyse à un tel degré que les pailles inexactement identifiées deviennent presque entièrement éliminées ? Taeubner indique.

Une fois que tous les paramètres d'essai sont placés, le procédé est intégré dans le processus de fabrication avec le client. Les appareils-photo sont installés directement sur la chaîne de montage à cette fin, ou appliqués utilisant des robots. Quand un défaut est trouvé, le processus de fabrication s'arrête automatiquement ; en même temps, on annonce l'opérateur. Les défauts détectés sont classifiés et l'objet d'essai est divisé en classes de qualité.